误碰撞原因分析及解决办法

| 修订日期 | 修订版本 | 修订内容 | 修订人 |

|---|---|---|---|

| 2024.9.29 | V1.0 | 初始化文档 | 钟一辰 |

[TOC]

1.常见误碰撞类型

1)轨迹运行时在速度/加速度较大处触发误碰撞

2)空载正常,带载触发误碰撞

3)启停过程(急加减速,突然启动或停止)触发误碰撞

4)测装/倒装时误碰撞

5)一开始运行正常,一段时间后触发误碰撞

注:运行过程中机械臂突然停止卡死,触发如下弹窗报错:跟踪精度误差,位置接近关节极限,位置卡死,can总线错误,目标位置不连续,切换伺服模式超时均和误碰撞没有直接关系,请优先解决上述问题后再确认是否误碰撞

2.误碰撞原因分析及解决办法

2.1 常见类型原因分析及解决办法

1)负载设置错误

错误原因:负载未设置或设置错误

检验方法:arcs负载设置界面检查是否设置负载参数,如果设置负载参数后,仍然报误碰撞,可能原因是负载参数设置不准确,此时将碰撞等级设置为4级以下,如果4级以下的碰撞等级仍然报误碰撞,则采集数据,联系算法部处理

解决办法:参考标准负载参数文档

2)机械臂模型数据错误

错误原因:机械臂动力学,摩擦参数,电流力矩系数错误

检验办法:诊断文件观察对应位置是否为零

解决办法:模型参数不确定可在aubo_description中对应臂型的urdf文件查找,并与算法部刘赛男确认

3)碰撞阈值偏小

错误原因:阈值为老版本,数值上偏小导致检测到碰撞

检验方法:空载情况下,高速度高加速度运行,如果碰撞等级设置8级以上,报误碰撞属于正常现象;带载(负载设置不精确)情况下,高速度高加速度运行,如果碰撞等级设置6级以上,报误碰撞属于正常现象。若触发误碰撞,则提高碰撞等级,如9级碰撞换8级,8级碰撞换7级,观察是否等级降低以后不再触发误碰撞

解决方法:根据阈值数据采集方法采集碰撞数据,并将数据交由算法部

4)跳点

错误原因:因为时序问题,导致arcs内部数据跳点,一个指令发两次

检验方法:分析诊断文件中指令位置,观察相邻两个指令位置之间偏差是否大于0.02rad,同时重新跑3次问题轨迹,观察是否在同一个位置触发误碰撞,如果在不同位置触发误碰撞则可能跳点

解决方法:更新arcs版本,或联系软件的同事解决

5)倒装/测装重力加速度错误

错误原因:非正装时重力加速度错误导致重力矩计算异常,触发误碰撞

检验方法:arcs诊断文件观察重力加速度参数是否正确

解决方法:检查是否硬件抽象层有问题

6)硬件/固件故障

错误原因:固件版本bug,关节模块等硬件故障

检验方法:关闭碰撞检测,运行轨迹观察是否触发报错,若正常则需诊断文件数据进行分析

解决方法:诊断文件数据分析,关节固件版本问题联系软件同事解决,硬件模块问题联系硬件同时解决

2.2 诊断文件数据分析方法

1)若上述2.1方法不能快速分析出误碰撞原因,则需复现并采集误碰撞数据,并记录诊断文件、当前碰撞等级、误碰撞关节;

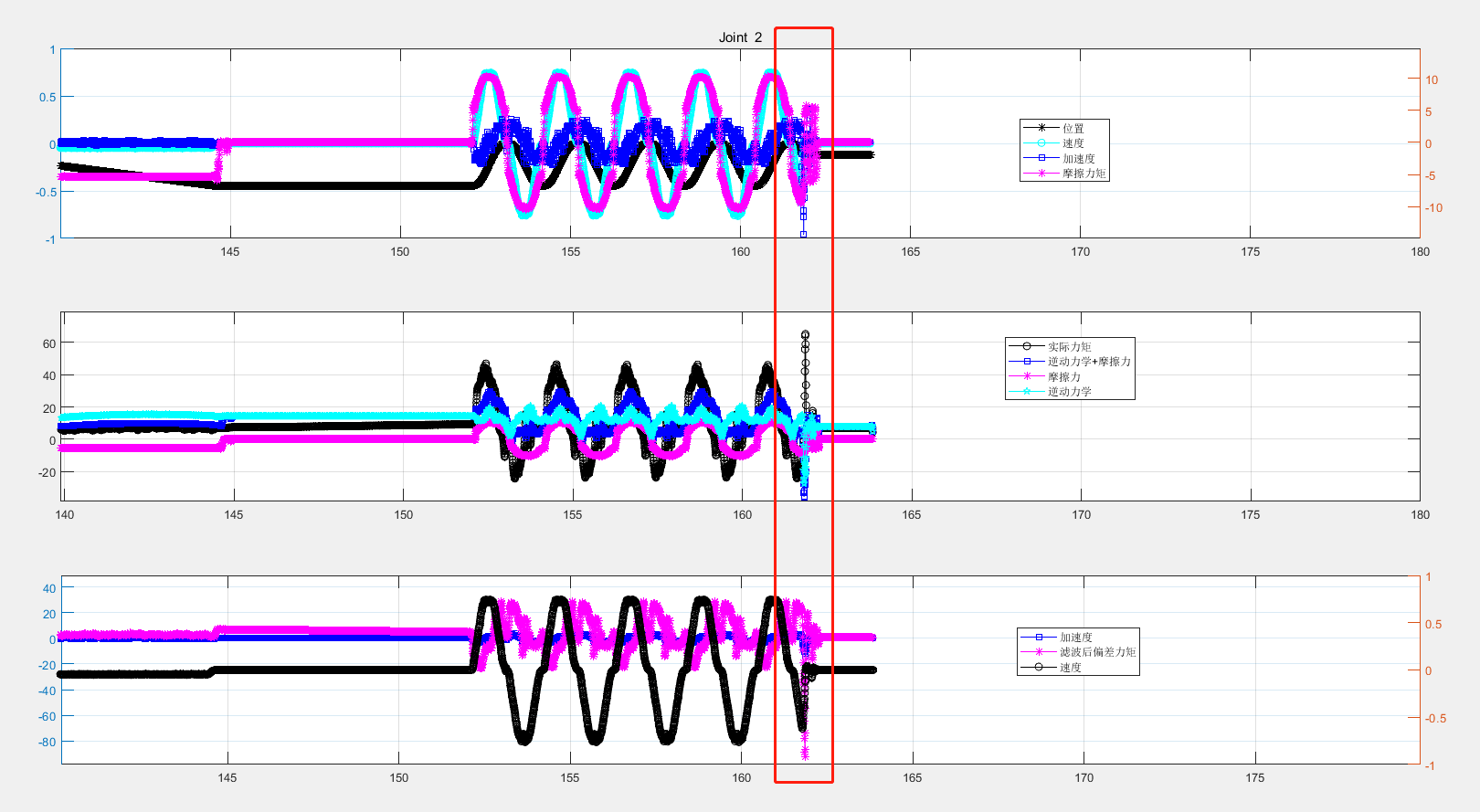

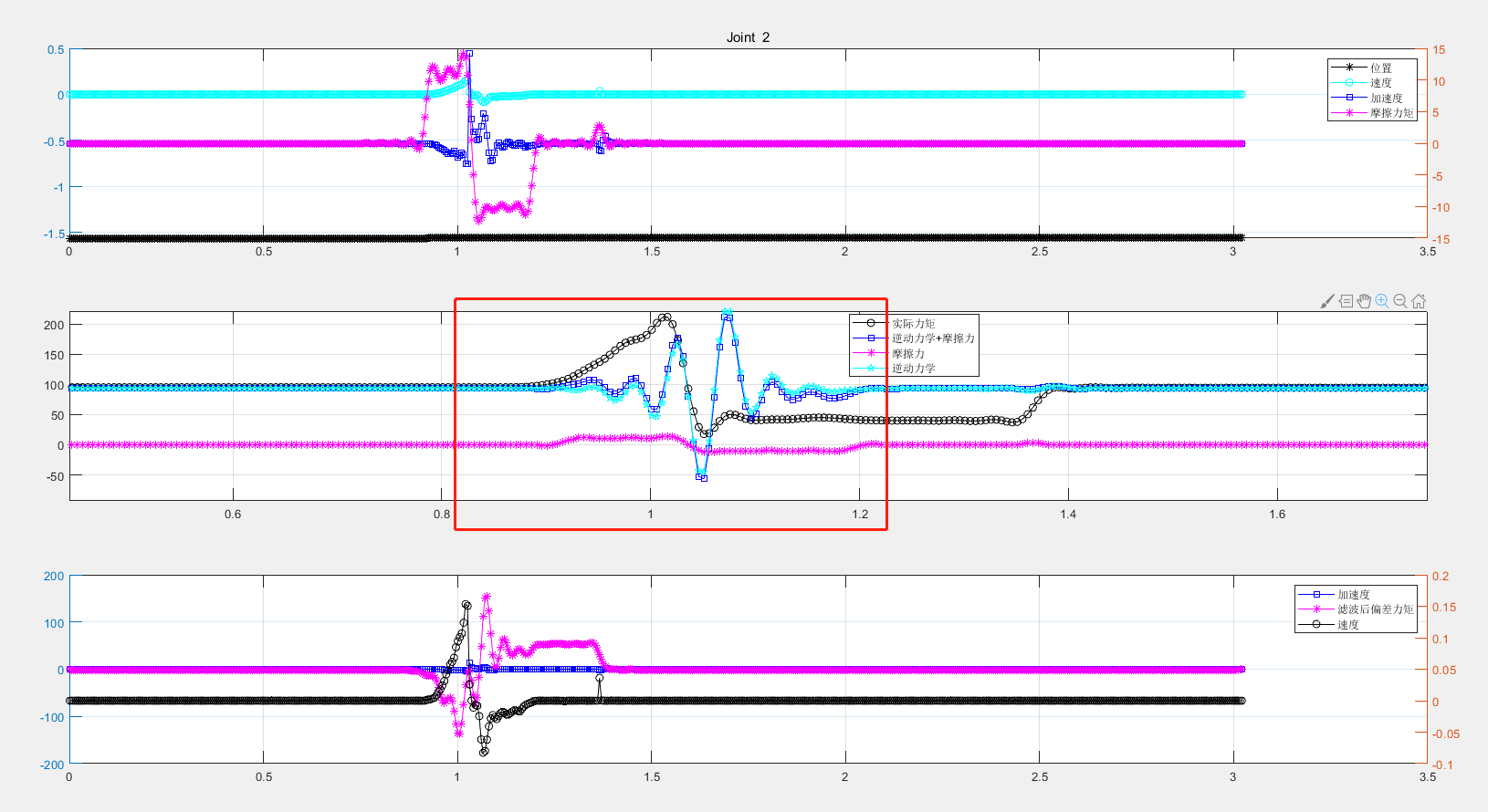

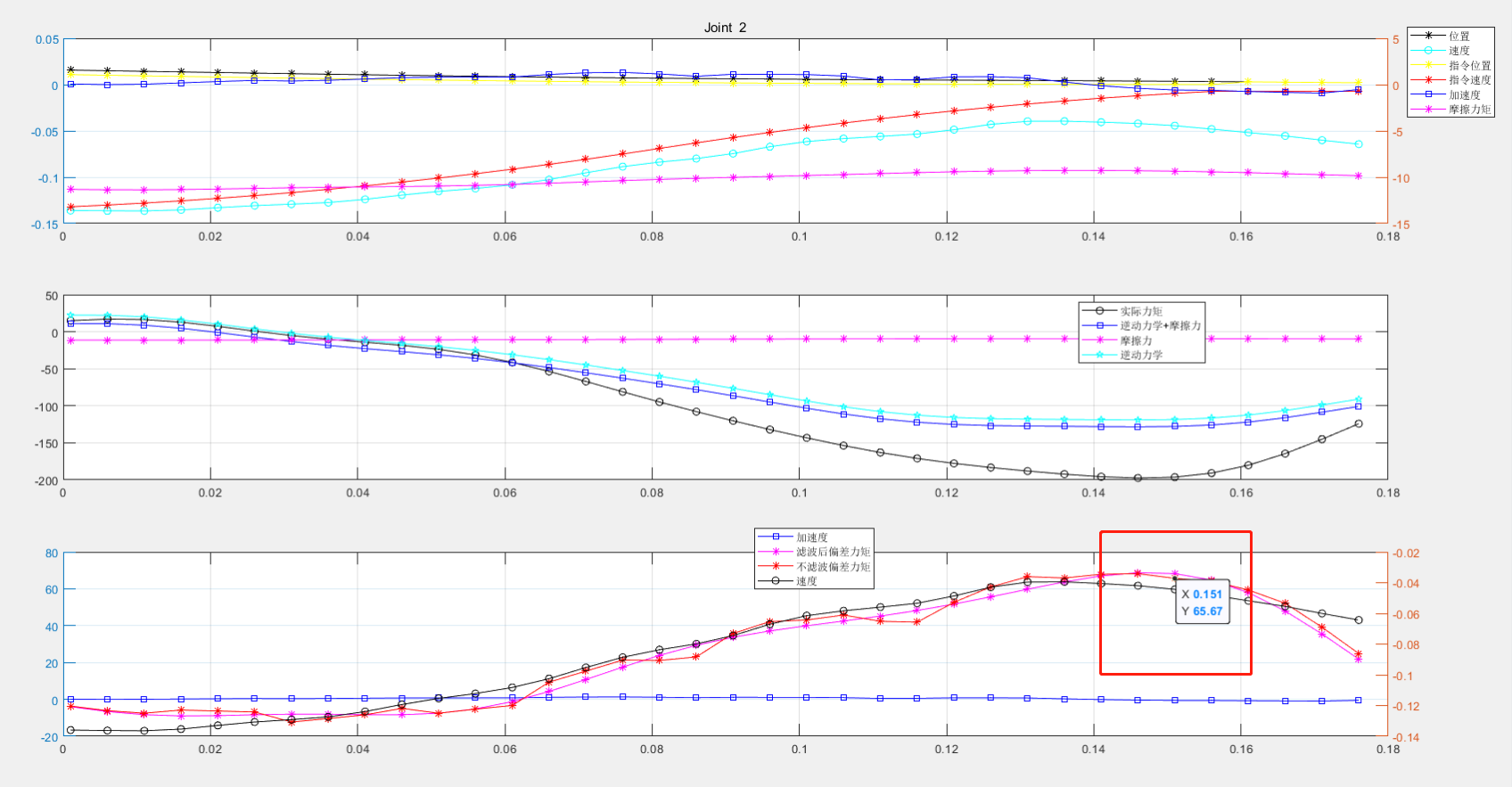

2)碰撞的判断机制为将实际力矩与理论力矩的差值(偏差力矩)与阈值进行比较,若大于等于阈值则报碰撞,其中实际力矩等于实际电流乘以对应的力矩系数,理论力矩等于逆动力学力矩加摩擦力矩,阈值则为aubo_description中对应臂型的config文件给出,通过matlab对诊断文件进行仿真,需要对如下数据分析:

- 实际力矩数值是否合理,是否超过关节模块额定力矩;

- 摩擦力矩变化趋势是否和速度成正相关,大小是否合理;

- 触发误碰撞前20个周期内,偏差力矩与速度加速度的关系;

以下是具体案例分析:

CASE1: S3启停误碰撞

误碰撞原因:急停时加速度急剧变大,电流在这一时刻突变导致实际力矩突变,逆动力学计算正常,导致偏差力矩急剧增大从而触发误碰撞;

解决办法:

1)更新算法库版本,现支持根据加速度动态优化阈值;

2)软件对急停(界面停止按钮)逻辑优化,可点击按钮时提高碰撞等级;

3)硬件对启停时的加速度与电流进行优化

CASE2: S5误碰撞

误碰撞可能原因:

1)误碰撞发生前20个周期内,关节电流异常,导致实际力矩过大,并且远超过额定力矩,可能存在硬件问题;

2)摩擦力矩偏小,摩擦参数存在误差;3)速度与加速度滤波导致延迟太大,实际力矩与理论力矩明显不同步导致偏差力矩过大

解决办法:

1)硬件上优先解决电流异常问题;

2)提高滤波频率;

CASE3:C5误碰撞

误碰撞可能原因:

1)碰撞前20个周期内,实际力矩,理论力矩数值,趋势均正常,但阈值为老版阈值,数值上偏小导致误碰撞;

2)机械臂位置基本不变,速度和加速度值很小,因此理论力矩很小,但实际力矩一直在增大,可能人为触发碰撞;

解决办法:

1)根据流程重新采集碰撞数据,制作阈值;